- 首页home

- 解决方案

解决方案

专注于多行业 工业废气治理整体方案服务商 - 产品中心Product

产品中心

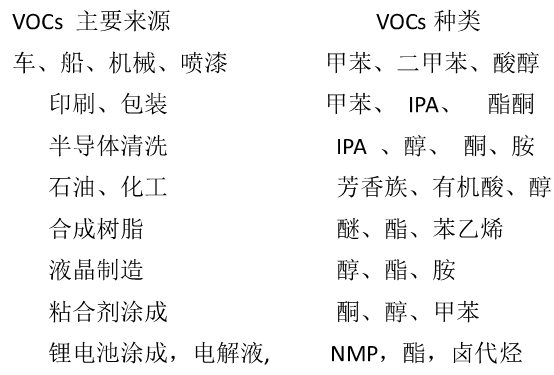

工业废气治理与资源化 (工业VOCs 工业恶臭 工业油污 工业烟尘) - 应用案例case

应用案例

中奥环保根据“一企一策”原则,针对不同的厂家生产排放的不同废气,采用不同的方案和措施。 - 关于我们about us

- 新闻资讯news

- 联系我们Contact us

一、项目概述:

某有限公司致力于工业过程自动化控制领域的智能流量(热量)计及自动化成套工程的开发、生产、销售及技术支持;贵公司有喷涂线一条,产品在喷漆生产过程中所排放的有机废气浓度较大.需对车间废气进行治理;随着国家对车间排放废气治理标准的实施,对废气治理进行高效净化已经成为工厂运行的需要条件.故该公司为改善和保护环境,拟对其有机废气进行净化处理,达标排放。委托本公司设计、制造、安装、施工、调试、维修一条龙服务。现将贵公司车间的废气作以下治理方案。

二、需治理范围及本方案的设计内容:

1.治理范围:

喷漆车间产生的有机废气治理;

2.设计内容:

净化设备的选型与设计;

粉尘净化设备选行与设计;

电气控制系统设计;

三、方案的设计依据及原则:

1.设计依据

1.1贵公司提供的有关资料

1.2我公司有关技术人员现场测量的数据

1.3我公司在此行业废气治理的成功经验

1.4我公司借鉴国外的先进技术:

1.5根据国家颁发的有关空气质量及保护环境的规范标准

2.设计原则

2.1不影响操作工艺为生产服务宗旨

2.2满足国家及行业对环保的要求并达标

2.3所采用的技术经得起实践检验,并能长期可靠稳定的运行

2.4性价皆优,一次投资,长期运行费用低,效果好

2.5兼顾企业发展规划与现行的协调

3.引用的标准

◆《大气污染物综合排放标准》(GB16297-1996);

◆《恶臭污染物排放标准》(GB14554-1993);

◆《通风和空调工程施工及验收规范》(GBJ243-82);

◆《工业管道工程施工及验收规范》(GBJ235-82);

◆《机械设备安装工程施工及验收规范》(TJ231-78);

◆《环境空气质量标准》(GB3095-20);

◆《气体参数测量和采样固定位装置》(HJ/T1-92);

◆《大气污染治理工程技术导侧》(HJ2000-20);

4、设计原则及指导思想:

采用科技含量高、安全可靠、切实可行的有机废气治理设备彻底解决污染问题;

处理设施便于维护和操作管理,并经济实用.

5、设计内容、规模及要求:

设计内容:据实际情况,设计内容是将车间的废气集中收集到净化处理设备,经风机后排放。

设计规模;1.喷漆水帘机所产生的废气集中收集,2.烘道加热所产生的废气收集,调漆房的废气收集然后3条风管混入到一条主管,经喷淋塔预处理设备+废气净化设备+风机+烟囱=达标排放。本套处理风量为20000m3/h。

(3)设计要求:本方案设计有机废气净化处理后,达到《大气污染物排放限值》第二时段二级标准要求:

污染物名称 | 苯 | 甲苯 | 二甲苯 | 非甲烷总烃 | VOCS |

处理前浓度 | ≈50 | ≈100 | ≈100 | ≈400 | ≈600 |

处理后浓度 | ≤12 | ≤40 | ≤70 | ≤120 | ≤200 |

排放标准 | ≤12 | ≤40 | ≤70 | ≤120 | ≤200 |

(4)设备选型及适用范围和优缺点说明

脱臭方法 | 脱臭原理 | 适用范围 | 优点 | 缺点 |

1、热力燃烧法 | 在高温下恶臭物质与燃料气充分混和,实现完全燃烧 | 适用于处理高浓度、小气量的可燃性气体 | 净化效率高,恶臭物质被彻底氧化分解 | 设备易腐蚀,消耗燃料,处理成本高,易形成二次污染 |

2、催化燃烧法 | ||||

3、水吸收法 | 利用臭气中某些物质易溶于水的特性,使臭气成分直接与水接触,从而溶解于水达到脱臭目的 | 水溶性、有组织排放源的恶臭气体 | 工艺简单,管理方便,设备运转费用低 | 产生二次污染,需对洗涤液进行处理;净化效率低,应与其他技术联合使用,对硫醇,脂肪酸等处理效果差 |

4、药液吸收法 | 利用臭气中某些物质和药液产生化学反应的特性,去除某些臭气成分 | 适用于处理大气量、高中浓度的臭气 | 能够有针对性处理某些臭气成分,工艺较成熟 | 净化效率不高,消耗吸收剂,易形成而二次污染 |

5、吸附法 | 利用吸附剂的吸附功能使恶臭物质由气相转移至固相 | 适用于处理低浓度,高净化要求的恶臭气体 | 净化效率很高,可以处理多组分恶臭气体 | 吸附剂费用昂贵,再生较困难,要求待处理的恶臭气体有较低的温度和含尘量 |

6、低温等离子体技术 | 介质阻挡放电过程中,等离子体内部产生富含极高化学活性的粒子,如电子、离子、自由基和激发态分子等。废气中的污染物质与这些具有较高能量的活性基团发生反应,最终转化为CO2和H2O等物质,从而达到净化废气的目的。 | 适用范围广,净化效率高,尤其适用于其它方法难以处理的多组分恶臭气体,如化工、医药等行业。 | 电子能量高,几乎可以和所有的恶臭气体分子作用;运行费用低;反应快,设备启动、停止十分迅速,随用随开。 | 一次性投资较中。 |

四、处理工艺对比及选择

4.1、有机废气处理工艺的简介

低温等离子体等离子体内部产生富含极高化学活性的粒子,如电子、离子、自由基和激发态分子等。废气中的污染物质与这些具有较高能量的活性基团发生反应,最终转化为CO2和H2O等物质,从而达到净化废气的目的。适用范围广,净化效率高,尤其适用于其它方法难以处理的多组分恶臭、有机废气,设备占地面积小;电子能量高,几乎可以和所有的恶臭、有机废气分子作用;运行费用低;反应快、停止十分迅速,随用随开,适合处理大风量低浓度的废气。一次性投资费用较高。

UV光催化氧化利用特制的高能高臭氧UV紫外线光束照射废气,使有机或无机高分子恶臭化合物分子链,在高能紫外线光束照射下,与臭氧进行反应生成低分子化合物,如CO2、H2O等。投资费较高,适用范围广,净化效率高,操作简单,除臭效果好,设备运行稳定,占地小,运行费用低,随用随开,盖味除臭能力好,分解效果没有低温等离子好,不会造成二次污染。

吸附法利用吸附剂的吸附功能使恶臭、有机废气物质由气相转移至固相,适用于处理低浓度,高净化要求的恶臭、有机废气。净化效率很高,可以处理多组分恶臭、有机废气,吸附剂费用昂贵,再生较困难,要求待处理的恶臭、有机废气有较低的温度和含尘量。

生物滤池恶臭、有机废气经过除尘增湿或降温等预处理工艺后,从滤床底部由下向上穿过由滤料组成的滤床,恶臭、有机废气由气相转移至水与微生物混和相,通过固着于滤料上的微生物代谢作用而被分解掉。目前工艺比较成熟,在实际中运用比较广泛,又可细分为土壤脱臭法、堆肥脱臭法、泥炭脱臭法等。净化效率高,占地面积大,投资成本高,易堵塞,填料需定期更换,脱臭过程很难控制,受温度和湿度的影响大,生物菌培训需要较长时间,遭到破坏后恢复时间较长。

热力燃烧法在高温下恶臭、有机废气物质与燃料气充分混和,实现完全燃烧。适用于处理高浓度、小气量的可燃性气体,净化效率高,恶臭、有机废气物质被彻底氧化分解,但设备易腐蚀,消耗燃料,处理成本高,易形成二次污染。

水吸收法利用恶臭、有机废气中某些物质易溶于水的特性,使恶臭、有机废气成分直接与水接触,从而溶解于水达到去除目的。适用于水溶性、有组织排放源的恶臭、有机废气。工艺简单,管理方便,设备运转费用低,但产生二次污染,需对洗涤液进行处理;净化效率低,应与其他技术联合使用,对有机废气处理效果差。

药液吸收法利用恶臭、有机废气中某些物质和药液产生化学反应的特性,去除某些恶臭、有机废气成分,适用于处理大气量、高中浓度的恶臭、有机废气。能够有针对性处理某些恶臭、有机废气成分,工艺较成熟,净化效率不高,消耗吸收剂,易形成而二次污染。

催化氧化反应塔内装填特制的固态复合填料,填料内部复合催化剂。当恶臭、有机废气在引风机的作用下穿过填料层,与通过特制喷嘴化剂在固相填料表面充分接触,并在催化剂的催化作用下,恶臭、有机废气中的污染因子被充分分解。适用范围广,尤其适用于处理大气量、中高浓度的废气,对疏水性污染物质有很好的去除率。占地小,投资低;管理方便,即开即用;耐冲击负荷,不易被污染物浓度及温度变化影响。需消耗一定量的药剂,运行成本较高,催化剂操作不当会中毒,存在二次污染。

光化学利用恶臭物质对光子的吸收而发生分解,同时反应过程产生的羟基自由基、活性氧等强化性基团也能参与氧化反应,从而达到降解恶臭物质的目的。适用于浓度较低,且能吸收光子的污染物质,可以处理大气量的、低浓度的恶臭、有机废气,操作极为简单,占地面积小。对不能吸收光子的污染物质效果差,对于成分复杂的废气无法达到预期处理效果。

4.2、常用的废气处理工艺技术对比

活性炭吸附法 | 等离子法 | UV光催化氧化 | 生物分解法 | |

原理 | 利用活性炭内部孔隙结构发达,有巨大比表面积原理,来吸附通过活性炭池的恶臭气体分子 | 利用高压电极发射离子及电子,破坏恶臭分子结构的原理,轰击废气中废气分子,从而裂解分子,达到净化的目的 | 采用高能特效光波管,在光波净化设备内,裂解及氧化恶臭物质分子链,改变物质结构,将高分子污染物质,裂解、氧化成为低分子无害物质 | 利用循环水流,将恶臭气体中污染物质溶入水中,再由水中培养床培养出微生物,将水中的污染物质降解为低害物质。 |

效率及稳定性 | 效率可达90%以上,但需定期更换活性炭。设备的稳定性级别:非常稳定 | 适合低浓度的废气净化,正常运行情况下除臭效率可达60-90%左右,裂解气体效果比光触媒好(根电场层级有关)。设备的稳定性级别:一般 | 适合低浓度废气,脱臭净化效果可达90%以上,裂解气体效果不如低温等离子。设备的稳定性级别:比较稳定 | 微生物活性好时除臭效率uJ达70%,微生物活性降低,除臭效率亦大大降低,脱臭净化效果极不稳定。设备的稳定性级别:一般 |

处理气体成分 | 适用于低浓度、大风量废气,对醇类、脂类等恶臭气体效果非常明显。 | 能处理多中臭气气体,不适合处理高浓度气体,处理效果较活性炭低 | 能处理氨、硫化氯、甲硫醇、甲硫醚、苯、苯乙烯、二硫化碳、二甲胺、二甲基二硫醚等混合气体。 | 需要培养专门微生物处理一种或几种性质相近的气体。 |

使用寿命 | 活性炭为耗材需定期更换。其他构件寿命10年以上 | 催化剂部分及电路配件需要定期更换,其他构件寿命10年以上 | 高能光波管管寿命较短,5000-8000小时。设备寿命十年以上 | 养护困难,需频繁添加药剂、控制PH值、温度等。 |

运行维护费用 | 运行维护费用较低,除了更换活性炭,其他基本不需要维护 | 一次性投入较高,运行维护成本一般 | 净化设备无需日常维护,只需接通电源,即可正常工作,运行维护费较等离子高。 | 运行维护费用较高,需经常投放药剂,以保持微生物活性,而几对循环水要求也较高,否则,如微生物死亡将需较长时间重新培养。 |

二次污染 | 吸附饱和的活性炭需处置。 | 无二次污染。 | 无二次污染。 | 易产生污泥、污水。 |

工艺特点 净化工艺 | 安全性 | 净化效率 | 一次性投资 | 维护费用 | 能耗 |

低温等离子法 | 较安全 | 一般 | 较高 | 一般 | 低 |

UV光氧催化法 | 较安全 | 一般 | 较高 | 一般 | 比等离子高 |

活性炭吸收法 | 非常安全 | 高 | 一般 | 低 | 一般 |

生物菌分解 | 安全 | 低 | 较高 | 较高 | 低 |

4.3、本方案工艺的选择

4.4、本方案工艺的选择

根据贵公司废气排放概况及我公司技术人员现场勘察进行分析,本案设计选用我公司自主知识产权的沸石转轮VOCs废气处理(治理)一体机工艺。

五、技术介绍

5.1、产品概述

沸石转筒浓缩+CO催化燃烧废气处理一体化装置是我公司开发的新型废气处理装置,引进核心部件,结合我公司多年来积累的废气治理经验,共同推广的高效节能,无二次污染的新型系列产品,该产品运行稳定,安全,综合运行成本低,为环保治理项目增加了新的选项。

5.2、运作原理

废气通过浓缩转轮吸附区将 (VOC)吸附,达到净化效果。被吸附 (VOC)在脱附区通过少量热风进行脱附。由此达到浓缩效果。

吸附过程:吸附床分16个扇区,里面填充颗粒态分子筛,当废气穿过吸附床层时,VOC分子被截留下来,达到净化的目的。

脱附过程:当介质吸附一定量的VOC后,在穿透浓度的安全阈值之前进行脱附。引入热空气(180-220℃),通过升温和变压两种方式进行解析再生。 脱附下来的高浓度废气引入燃烧炉中进行彻底分解。

冷却过程:介质降到常温恢复吸附性能,可以专门进行冷空气冷却,也可以用废气直接冷却,根据应用场合选定。

5.3、工艺特点

筒式转轮适合大风量+低浓度废气

01、间歇作业,非连续性生产,波动大;

02、高沸点VOC,DMF、邻二甲苯等;

03、小分子VOC、甲醇、CS2、糠醛等;

04、湿度大工况,相对湿度大;

颗粒态转筒一个重要特点可以根据气体成分灵活定制吸附介质,以应对一些比较难处理的VOC项目,如糠醛、甲醇、CS2等行业的废气。

疏水硅沸石吸附剂呈现强烈的疏水/亲油特性、具有尺寸均匀的孔道、较大的比表面积(500~1000㎡/g)和较大的吸附容量,可用于从废气中吸附去除许多有机物分子,是一种新型的环保材料。脱附温度180-2200C。

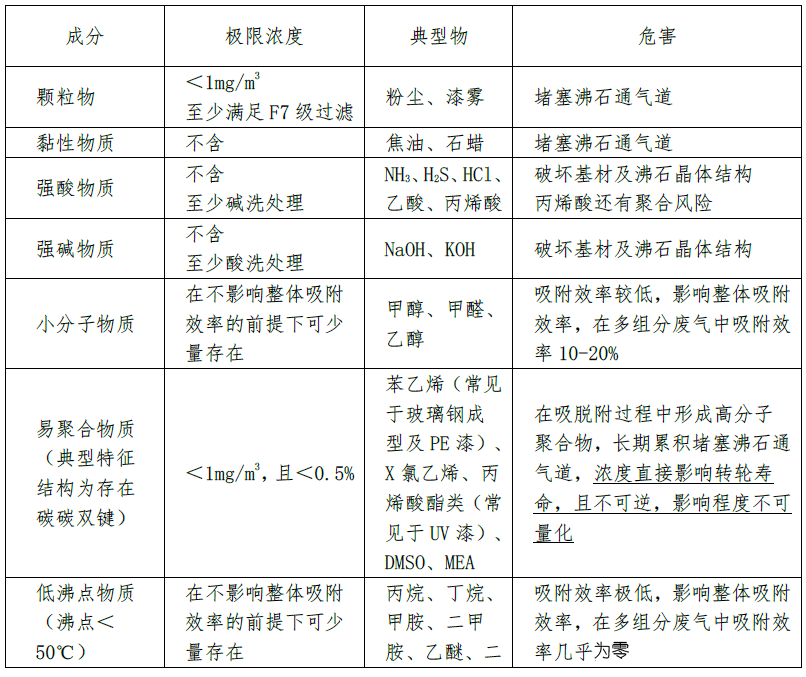

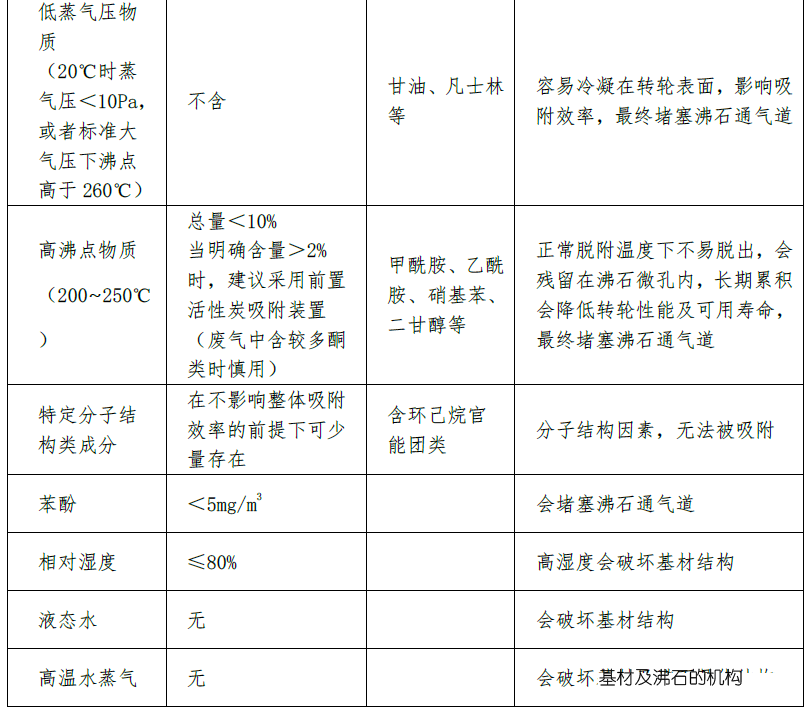

在分子筛转轮上易发生聚合反应的烯烃类物质、有机硅氧烷、沸点超高260℃以上的大分子物质等,可能会对转轮造成永久性损坏。现列出转轮无法处理的物质成分、不允许进入转轮的物质和限制进入转轮的物质,列表如下:

状态 | 物质成分 | 现象 |

不易吸附物质 | 甲醇 | 极性强不吸附 |

环己烷 | 构造上不易吸附 | |

甲醛类、其他低沸点物质 | 低沸点不易吸附 | |

不易脱附物质 | 油雾・焦油雾 | 不易脱附 |

可塑剂(DEP,DOP,etc.) | 高沸点不易脱附 | |

Terpineol (松油醇) | 在细孔内反应并积蓄 | |

单体氯化乙烯基、丙烯腈、异氰酸酯、其他聚合性物质 | 聚合性物质 | |

单乙醇胺 (MEA) | 蒸汽压力低不易脱附 | |

其他胺类 | 改变性状不易脱附 | |

超过 200°C 的高沸点物质 | 不易脱附 | |

蒸汽压在 20 Pa 以下(at20℃)的物质 | 不易脱附 | |

致分子筛退化物质 | 酸性物质、碱性物质 | 沸石退化 |

涂料 | 覆盖分子筛产生退化 |

表 不允许进入转轮的物质

不允许进入转轮的物质 | 原因 | 含量控制 |

粉尘(碳酸钙、钛白粉、白炭黑、氯化铵、氧化铁等) | 堵塞孔道 | |

漆雾(喷涂形成的雾状液体,树脂类) | 堵塞孔道 | |

丙烯酸(酯)、丙烯腈、丁二烯等聚合单体 | 吸附剂失活 | |

异氰酸酯、硅烷偶联剂等活性化合物 | 吸附剂失活 | |

沸点大于220℃(二乙二醇丁醚、三乙醇胺、邻苯二甲酸酯类等) | 不能脱附 | |

熔点大于20℃(苯酚、萘、四甲苯等) | 堵塞孔道 | |

HCl、Cl2、SO2、H2S、NOx、NH3 | 腐蚀性 | PH=4-10 |

表 限制进入转轮的物质

限制进入转轮的物质

| 原因 | 含量控制 |

苯乙烯 | 易聚合 | |

易聚合 | ||

二氯甲烷、戊烷、乙醇、环己烷 | 不易吸附 | 根据效率要求设计 |

甲醇、甲醛、乙醛、二硫化碳 | 不吸附 | 根据效率要求设计 |

沸点低于40℃(C4以下烷烃、烯烃、卤代烃等) | 不吸附 | 根据效率要求设计 |

二甲苯、三甲苯、环己酮等大分子 | 部分转轮不吸附 | 根据效率要求设计 |

沸点在170-220℃(三甲苯、乙二醇丁醚、丙二醇、乙二醇、癸烷、NMP、DMSO、DEF、丁内酯等) | 难脱附 | 活性炭过滤或高温再生 |

基材及沸石晶体结构的破坏是不可逆,聚合物导致通气道堵塞基材及沸石晶体结构的破坏是不 可逆,聚合物导致通气道堵塞可逆的。高沸点物质残留导致的石通气道堵塞是可逆,特定离线活化工艺可恢复原始性能的80-90%。我们再按照这个标准再划分总结,如下

5.4、应用行业

1.各种喷漆车间(汽车制造,五金家具、造船、自行车制造,金属制品等);

2.各种印刷车间(凹版印剧,建筑装潢材料印刷,包装印刷等);

3.各种合成树脂,橡胶制品,半导体,铝型材,镀膜等。

适用条件:低浓度,大风量,温度

5.5、产品的优势

1、吸附性能强;

2、运行成本低;

3、使用寿命长;

4、维护成本低;

5、吸附、脱附连续运营;

6、脱附达到能循环状态 节约能耗。

相转移至固相 | 适用于处理低浓度,高净化要求的恶臭气体 | 净化效率很高,可以处理多组分恶臭气体 | 吸附剂费用昂贵,再生较困难,要求待处理的恶臭气体有较低的温度和含尘量 | |

6、低温等离子体技术 | 介质阻挡放电过程中,等离子体内部产生富含极高化学活性的粒子,如电子、离子、自由基和激发态分子等。废气中的污染物质与这些具有较高能量的活性基团发生反应,最终转化为CO2和H2O等物质,从而达到净化废气的目的。 | 适用范围广,净化效率高,尤其适用于其它方法难以处理的多组分恶臭气体,如化工、医药等行业。 | 电子能量高,几乎可以和所有的恶臭气体分子作用;运行费用低;反应快,设备启动、停止十分迅速,随用随开。 | 一次性投资较中。 |

管理员

该内容暂无评论