- 首页home

- 解决方案

解决方案

专注于多行业 工业废气治理整体方案服务商 - 产品中心Product

产品中心

工业废气治理与资源化 (工业VOCs 工业恶臭 工业油污 工业烟尘) - 应用案例case

应用案例

中奥环保根据“一企一策”原则,针对不同的厂家生产排放的不同废气,采用不同的方案和措施。 - 关于我们about us

- 新闻资讯news

- 联系我们Contact us

一、什么是喷涂有机废气

喷涂有机废气也属于挥发性有机化合物(英文简写:VOCs),主要来自设备喷涂、干燥过程中挥发的气体。污染物主要来自喷漆雾和有机溶剂。漆雾主要由压缩空气中喷漆操作过程中溶剂涂料分散的部分。

有机溶剂主要由涂料使用过程中挥发排放的溶剂、稀释剂,其主要的污染物为甲苯、二甲苯、乙酸乙酯、乙酸丁酯等。故喷涂工艺中排放的有害废气的主要发生源为喷漆室、晾干室、烘干室和调漆室。

二、废气治理理念与原理

根据其来源和性质,采取合适的措施。如减少污染物产生,回收利用气态污染物,利用环境自净能力,采取经济措施和政策综合治理。气体污染物以分子或蒸汽的形式存在于废气中,它们根据物理、化学原理进行分离。

净化方法的选择取决于气体的流动和污染物的浓度。通过减少气体流量和增加污染物浓度来降低处理成本。对于较高浓度的气体,考虑添加预处理系统。

三、喷涂有机废气治理方法与工艺选择

目前喷涂有机废气治理方法主要有:干式中和法、吸收法、吸附法、UV纳米TiO₂催化分解法、离子除臭法、微生物降解法、臭氧法(复合活性氧法)、燃烧法及冷凝法等多种方法。任何一种有机废气治理方式不能够做到十全十美,皆为遐瑜共存。

因此,笔者根据自身在喷涂有机废气治理领域多年实践,更加偏重于技术组合、多工艺结合的方式。针对此废气特点,综合考虑现场情况及处理效果、占地面积、投资额及维护等因素,笔者建议选择沸石转轮吸附浓缩+RTO高温焚烧治理组合技术。

四、沸石转轮吸附浓缩+RTO高温焚烧处理技术介绍

1.处理工艺流程说明分三个阶段第一阶段:收集部分:废气由喷涂车间汇集到车间排风总管,风管壁厚一般不小于0.8mm,再引至 VOCs 废气净化系统。

第二阶段:VOCs净化处理部分:沸石转轮吸附浓缩+RTO高温焚烧组合处理工艺,利用沸石比表面积大和沸石与有机废气分子间作用力不同的原理进行设计。

在低温条件下,大风量的有机废气通过沸石分子筛转轮,有机废气分子吸附其表面,经沸石转轮净化的废气直接排放。

吸附大量有机废气的沸石转轮进入高温脱附区时,利用小风量的高温废气将沸石转轮上的有机废气分子脱附出来,形成高浓度废气,送入后端的废气焚烧系统进行高温氧化焚烧,净化后的废气可直接排放,整套设备包含三个主要处理单元如下:

第1单元:沸石转轮吸附浓缩段:废气经过滤和降低相对湿度后,进入到沸石转轮吸附。沸石转轮分成三个区域:一个吸附区域,占整个面积的最大,可根据浓缩比例调节,有机气体被吸附在沸石分子筛孔道壁面,洁净气体排出。

占转轮单位分之一的区域为脱附区域,是用高温气体加热,将吸附在沸石转轮中的有机废气分子在高温下脱附挥发出来;

另占转轮单位分之一的区域为冷却区域,将常温废气通过对转过来的高温区域进行冷却,产生的气体通过与高温烟气混热至180℃左右进入脱附区域,形成脱附气体,脱附后的高浓度废气进入 RTO 高温焚烧炉处理。

第2单元:高温蓄热焚烧炉反应段:脱附的气体形成高浓度有机气体,有机废气加热到760℃以上,燃烧室中的废气的挥发性有机化合物氧化分解为二氧化碳和水。

氧化产生的高温气体经特制的陶瓷蓄热体,使陶瓷体升温而"蓄热",下一步是废气经过"蓄热"的陶瓷,将陶瓷的热量传递给废气,有机废气通过陶瓷作为换热器载体,反复进行热交换,节省废气升温的燃料消耗,降低运行成本。

第3单元:电气控制系统段废气处理设置控制系统采用 PLC系统,具备设备工况监视、流程画面显示、参数显示、报警显示、自动连锁保护、接收数据软件、数据显示、数据传输、数据储存等功能,并设有紧急停车功能。

系统可以依据收集风量的大小,自动调节变频器的输出频率,控制风机电机的转速,从而达到节能的目的。系统具有变频和工频两种模式,可以手动切换。

第三阶段:有组织达标排放部分:吸附及氧化炉处理后废气汇入排气烟囱,经过处理达标后废气经过通过15米以上烟囱进行有组织排放。烟囱设置对应的固定支架,符合规范取样口及爬梯平台。

2.处理工艺安全保障

笔者为沸石转轮吸附浓缩+RTO高温焚烧处理系统设置了如下四道安全保障:

①废气进入RTO 前设置LEL在线检测设置(检测精度±5%),控制废气进入RTO 的浓度当达到二级报警点时,连锁控制持续开启新鲜空气阀,系统通过应急管道排空,当报警持续20s 时,执行紧急停车。

② RTO 风机入口管道设置压力泄放阀,系统运行过程中,风机入口管道的压力较高时,泄放阀会自动开启,防止管道憋压。

③在异常状态下,若 RTO 或者风机出现异常导致压力剧增,泄爆片会自动泄爆,减少对系统设备的损坏。

根据 HG/T20570.3-1995《爆破片的设置和选用》,在 RTO 炉体上也设有爆破装置,由爆破片和夹持器等装配组成的压力泄放安全装置,当爆破片两侧的压力差达到预定温度下的预定值时,爆破片即刻动作,泄放出压力介质。

④ RTO 入口管道中设置阻火器,阻火元件的许多细小通道之后将变成若干细小的火焰,使火焰温度降到着火点以下,系统中如果出现异常着火的情况,可以防止火焰蔓延。

沸石转轮介绍:

产品能解决什么?

沸石分子筛浓缩装置适用于喷漆车间(汽车制造、五金家具、造船、自行车制造、金属制品)、印刷车间(凹版印刷、建筑装潢材料印刷、包装印刷)、合成树脂、橡胶制品、半导体、铝型材、镀膜等工业生产中,产生废气的处理。

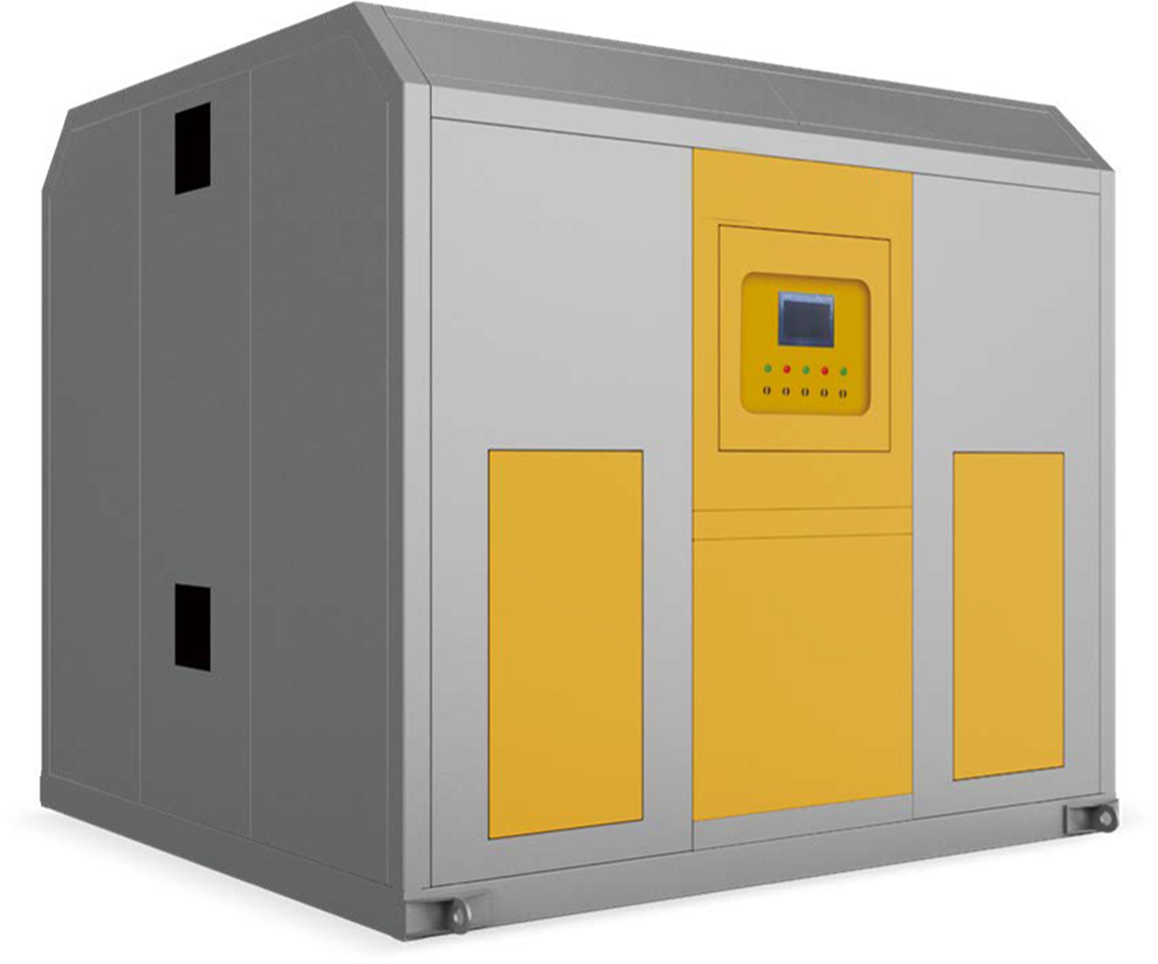

沸石转筒吸附装置

沸石分子筛浓缩装置适用于喷漆车间(汽车制造、五金家具、造船、自行车制造、金属制品)、印刷车间(凹版印刷、建筑装潢材料印刷、包装印刷)、合成树脂、橡胶制品、半导体、铝型材、镀膜等工业生产中,产生废气的处理。

性能特点

疏水型介质:以沸石分子筛作为吸附介质,取代常规的活性炭介质,可解决湿度大、高温脱附和危废的问题; 间歇式脱附:可适应气量不定、浓度多变、作业无规律的复杂运行工况,耐冲击;

浓缩倍数高:可高达 15-100 倍,初始浓度越低浓缩倍数越高,后处理工艺选配规格大幅降低; 运行费用低:日常运行几乎无费用,再生采用余热脱附,简单易行、安全可控;

适用范围广:对印刷、涂装、化工等需要吸附净化和浓缩的场合均具有良好的适用性。

工作原理

废气通过浓缩转轮吸附区将 (VOC) 吸附,达到净化效果。被吸附 (VOC) 在脱附区通过少量热风进行脱附。由此达到浓缩效果 ;

吸附过程:吸附转筒分多区域吸附,里面填充颗粒态、蜂窝态、纤维态的沸石模块,当废气穿过吸附床层时,VOC 分子被截留下来,达到净化的目的 ;

脱附过程:当介质吸附一定量的 VOC 后,在穿透浓度的安全阀值之前进行脱附。引入热空气(180-220℃),通过升温和变压两种方式进行解析再生。 脱附 下来的高浓度废气引入燃烧炉中进行彻底分解 ;

冷却过程:介质降到常温恢复吸附性能,可以专门进行冷空气冷却,也可以用废气直接冷却,根据应用场合选定。

适用场合

适合大风量 + 低浓度废气

间歇作业,非连续性生产,波动大; 高沸点 VOC,DMF、二甲苯等; 小分子 VOC、甲醇、CS2、糠醛等; 湿度大工况,相对湿度大;

颗粒态转筒一个重要特点可以根据气体成分灵活定制吸附介质,以应对一些比较难处理的 VOC 项目,如糠醛、甲醇、CS2 等行业的废气。

设备优点

筒式转轮是近年来新发展的转轮形式。筒式转轮只有吸附区和脱附区,不设冷却区,通过自身较大的比表面积自然冷却。筒式转轮沸石采取了模块化设计,可单模块安装或更换,具有灵活度高、更换便捷等特点。

沸石分子筛浓缩装置适合大风量 + 低浓度废气;间歇作业,非连续性生产,波动大; 高沸点 VOC,DMF、二甲苯等; 小分子 VOC、甲醇、CS2、糠醛等; 湿度大工况,相对湿度大等工况情况下的连续正常运行。

管理员

该内容暂无评论